Witam

Jak mi się udało, to śpieszę "uprzejmnie donieść" .

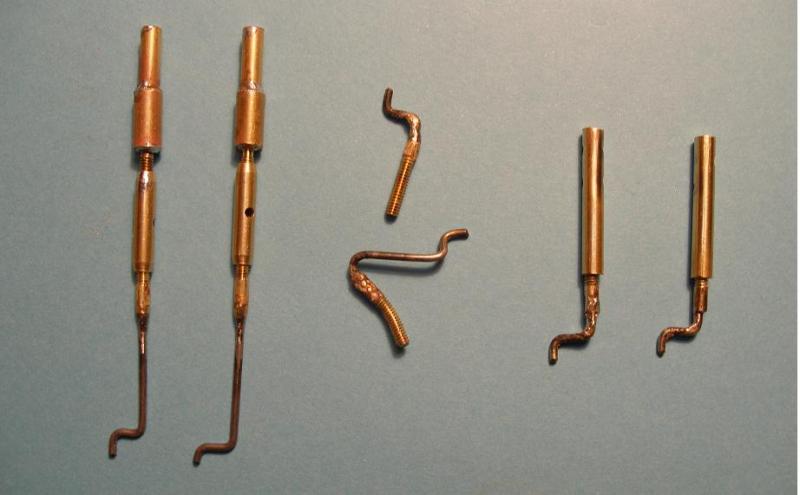

Otóż od pewnego czasu walczyłem łącznikami, które miały połączyć nieobecne jeszcze serwa z obecnymi cięgnami z włókna węglowego. Ten łącznik miał być również regulacją, czyli miał pozwolić na zmianę długości cięgna i łącznika jako całości.

W pierwszej iteracji użyłem śrub rzymskich nabytych w firmie RB Model. Lutowanie drutu sprężynowego do śruby na srebro. Do drugiej śruby na cynę. Ale druga strona była wykonana z trzech rurek zachodzących na siebie. Oczywiście szło to wytoczyć, ale rurki już miałem w domu.

Efekt na fotce po lewej stronie, centralnie różne skutki uboczne twardego lutowania.

Te łączniki chyba nazywają się snapy. Jeżeli nie to, proszę jakąś Dobrą Duszę o sprostowanie.

Wszystkie widoczne gwinty to M2. Przy okazji próbowałem kupić lewy gwintownik i narzynkę M2.

Na razie cena 90 euro mnie odstraszyła.

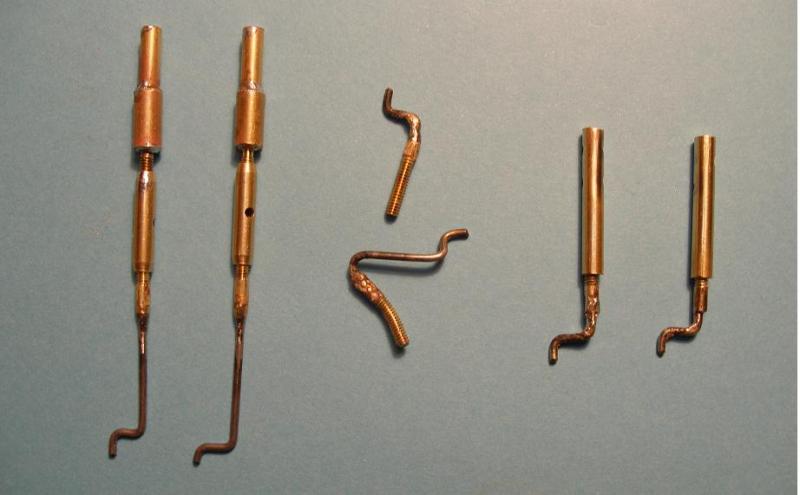

Pierwsze snapy wyszły zdecydowanie da długie. Obniżyłem nieco loty i wymagania : zrezygnowałem z rzymskiej śruby i wykonałem następny komplet. Tym razem z pręta 3mm. Lutowanie twarde, w pręcie 2mm wywiercony otwór na drut sprężynowy. Udało się to zrobić bez tokarki. I tu chciałem pokazać jak można to zrobić. Na zdjęciu poniżej są otwory w pręcie 3mm wykonane tą technologią (być może znowu wynalazłem koło). Oczywiście, gdy trzeba zrobić więcej nż dwie sztuki, to tokarka jest lepsza. Ale jeżeli dwie, to czas poświęcony na wykonanie rysunku dla tokarza, dojazdu itp. jest zdecydowanie dłuższy niż wykonanie tego w domu. Zresztą Wy nie takie rzeczy ... .

Podstawowym kłopotem jest znalezienie środka pręta, aby móc go napunktować. Jeżeli włożymy ów pręt w wiertarkę na statywie i (umiarkowanie) przyciśniemy do papieru ściernego 600 kilka razy, to efekt będzie jak na zdjęciu. Teraz napunktować i osiowo przewiercić. Ze dwie sztuki zmarnowałem. Punktowanie i wiercenie pod lupą bo już nie te oczy.

Z lewej pręt przecięty niechlujnie piłą, z prawej po wygładzeniu.

Z ukłonami

Andrzej Korycki