W zestawach są koła sterowe, które nie spełniają naszych oczekiwań, są zbyt toporne, nie trzymają skali, różnią się od oryginału np. ilością "szprych" albo wyglądają jak "zabawki".

W kolekcji DeA (zestaw Artesania Latina) koła są metalowymi odlewami i mają po osiem szprych,

zamiast dziesięciu jak wg planu i na HMS Victory

Przedstawię sposób wykonania miniaturowego podwójnego koła sterowego do modelu HMS Victory przysłany do mnie przez Tomka. Metoda dla zaawansowanych modelarzy, wymagająca specjalistycznego oprzyrządowania, trudna ale warta zaprezentowania.

Tomek Aleksiński napisał:

Do mojego modelu "Victory" niezbędnym okazało się własnoręczne

Dwa pojedyncze koła sterowe z zestawu Corel'a, są za duże i nie mieściły się pod pokładem rufowym (poopdeck), gdzie powinny się znajdować, jak to jest na oryginalnym okręcie w Portsmouth.

Prócz tego, koła z zestawu są raczej toporne, wykonane prymitywnie, wyglądają nieautentycznie - jak zabawka i mają osiem, zamiast dziesięciu szprych każde.

Podsumowując, absolutnie nie nadają się do zastosowania na modelu (podobnie, jak zdecydowana większość innych detali w pudełku z zestawem - stąd konieczność ich własnoręcznego wykonania).

z lewej "kółka" sterowe z zestawu, za duże, toporne i mające osiem szprych (zamiast dziesięciu),

z prawej moja wersja tego podwójnego koła sterowego.

W tej skali (1:98) zastosowanie tradycyjnych technik modelarskich do wykonania we własnym zakresie takiego koła, nie nadawało się. Po prostu, części są zbyt małe, aby je można by z sukcesem formować, nawet z użyciem drewna bukszpanowego.

Zdecydowałem się więc użyć techniki modelarskiej zaproponowanej przez słynnego francuskiego modelarza szkutniczego Bernarda Frolicha w jego książce "L'Art du Modelisme" (The Art of Ship Modeling). Technika ta używa pewnych skrótów, uproszczeń, w porównaniu do fabrykacji pełno wymiarowych kół sterowych, ale zapewnia końcowy efekt całkiem do zaakceptowania.

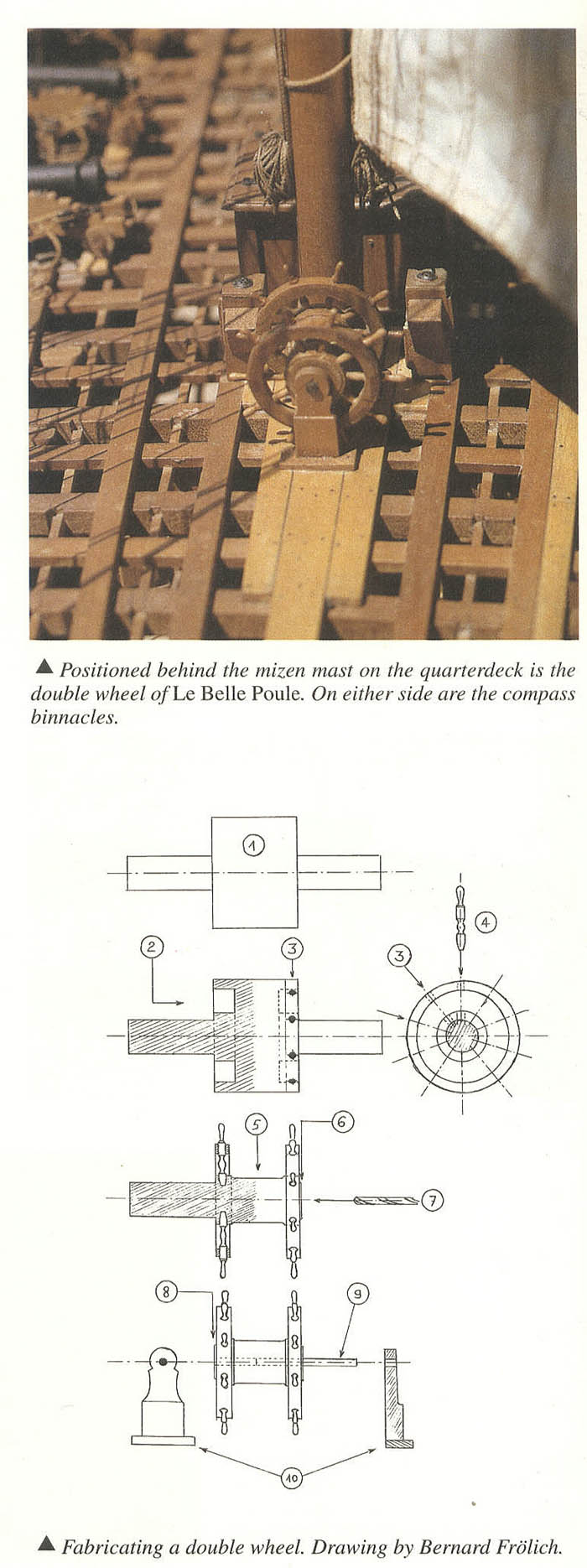

Pan Frolich modeluje tu to podwójne koło sterowe do swego modelu francuskiej fregaty La Belle Poule, wg monografii i planów Jeana Boudriot'a.

Ale, do rzeczy...

Niezbędne materiały:

do wymodelowania obręczy i środkowego bębna - drewno bukszpanowe (ciasne, zwarte i maleńkie jednolite słoje; bukszpan też nie kruszy się pod naciskiem narzędzi i zachowuje również ostrą krawędź cięcia i pozwala na modelowanie w nim nawet najmniejszych detali). Do wykonania szprych - również bukszpan, ale dla zaakcentowania innego naturalnego koloru drewna, można także użyć innych gatunków owocowych, np. grusza, czereśnia, jabłoń, czy śliwa. Ja użyłem czereśni.

Konieczne narzędzia:

• mini tokarka, np. amerykańskiej firmy Sherline, australijska Clisby, amerykańska Taig, austriacka Unimat, czy niemiecka Proxxon

• mini precyzyjna pionowa wiertareczka, albo pionowa frezarka typu Sherline vertical mill lub podobne

• mini dłutko jako nóż do toczenia na tokarce (można taki zrobić z taniego małego śrubokręta, odpowiednio zaostrzając jego koniec)

• nóż tokarski, tzw. parting tool, do odcinania elementów na tokarce (zastępczo - najdrobniejsza dostępna laubzega)

• mini wiertła

• małe pilniczki typu 'rat tail' (iglaki) i pilniczek manicure do paznokci

• skalpel albo nożyk Exacto (Excel lub Olfa)

• precyzyjna pęseta

• mini punktak diamentowy, albo gwoźdź z ostro wypiłowanym końcem w kształcie stożka

• kątomierz

• arkusz A-4 kartonu "brystol"

• ostro zatemperowany ołówek

• cyrkiel

• mała metalowa ekierka z kątem prostym, albo linijka z krawędzią dokładnie pod kątem prostym do jej długości

• mini piłka tarczowa do wycięcia listeweczek na szprychy

• precyzyjna linijka z podziałką milimetrową

• suwmiarka

• okulary powiększające

Poniżej zamieszczam skan ilustracji z książki pana Frolicha, obrazujący całość procesu.

W swoim opisie procesu, będę się odwoływał do tej właśnie ilustracji.

Na początek musimy wytoczyć na tokarce cylinder z bukszpanu o średnicy równej średnicy obręczy naszego koła. W moim przypadku to było 12 mm. Długość takiego cylindra powinna obejmować długość bębna od naszego koła plus ok. 4 cm zapasu.

Potem trzeba z tego cylindra wytoczyć cieńsze końce z obu stron, jak pokazuje górny rysunek na skanie, etap nr.1. Średnica tych zwężeń powinna być nieco mniejsza lub taka sama, od średnicy bębna, a długość każdego - ok. 2 cm, tak aby można całość solidnie zamontować w szczękach tokarki do dalszej obróbki. W środku pozostanie grubsza cześć cylindra o średnicy naszego oryginalnego cylindra = średnicy obręczy koła, i długości = długości bębna + szerokości obręczy.

Utrzymując tak otrzymany cylinder w szczękach tokarki, zaczynamy teraz wybierać dłutkiem z jednego boku wirującego cylindra, materiał oznaczony na ilustracji jako etap 2. Opierając dłutko na podpórce, stopniowo zagłębiamy się nim w BOK grubszego cylindra tak, aby na jego obrzeżu pozostawić nietkniętą krawędź o wymiarze = grubości obręczy (w moim przypadku - 1 mm), a w jego środku, nietknięty okrąg z drewna = średnicy centralnego bębna (u mnie 5 mm). W efekcie - wybieramy ząbek z drewna o przekroju czworokątnym czy kwadratowym, na głębokość nieco głębszą niż szerokość naszej przyszłej obręczy koła. Na ilustracji - patrz rysunek drugi od góry, etap 2.

Pola zakreskowane odpowiadają kształtowi walca po operacji toczenia, a kwadratowe białe pola pod liczbą 2 - drewno usunięte w procesie toczenia.

To samo robimy z drugiego końca grubszego cylindra.

Teraz pan Frolich, za pomocą głowicy czy przystawki indeksującej (tzw. indexing albo dividing attachment) do tokarki, precyzyjnie ponawiercał otwory dla szprych na zewnętrznej powierzchni obręczy, zwracając uwagę na to, aby te otwory były DOKŁADNIE w równych odległościach od obu krawędzi, zewnętrznej i wewnętrznej tychże obręczy. Taka przystawka pozwala na superdokładne rozmieszczenie tych nawierceń, w uprzednio zdeterminowanych odstępach kątowych. Patrz - etap nr 3 na drugim od góry rysunku.

Niestety, ja takiej przystawki nie posiadam, musiałem więc wykonać tę czynność inaczej.

Na arkuszu brystolu wyrysowałem cyrklem koło o średnicy ok. 20 cm i poziomo, przez jego środek narysowałem linie, przebiegającą przez całą średnicę koła. Od tej linii, od środka koła, narysowałem inną linię, przebiegającą pod kątem 36° do pierwszej i też przecinającą okrąg koła. Odmierzyłem cyrklem odległość między obiema liniami. Ponieważ kąt między liniami był 36° odległość między nimi była 1/10 długości całego okręgu. Poprzenosiłem te odcinki na całe koło i w rezultacie otrzymałem całe koło podzielone na DZIEWIĘĆ identycznych segmentów i DZIESIĘĆ punktów na nim równo rozmieszczonych. Punkty te będą miejscami gdzie później ponawiercam otworki do szprych na obręczach. Połączyłem te punkty, wyrysowując linie promieniście biegnące ze środka koła do tych punktów.

Teraz w środku koła wyrysowałem mniejsze koło o średnicy = średnicy środkowej części cylindra (czyli średnicy obręczy naszego koła). W moim przypadku było to 12 mm.

W środku koła wyrysowałem jeszcze inne, najmniejsze kolo = średnicy bocznych przewężeń cylindra bukszpanowego, a jednocześnie u mnie średnicy = średnicy środkowego bębna naszego koła sterowego (w moim przypadku było to 5 mm).

To najmniejsze koło teraz trzeba wyciąć z tego kartonu bardzo precyzyjnie tak, aby jedno z wytoczonych w cylindrze bukszpanowym bocznych przewężeń mogło weń ciasno wejść. Ja zrobiłem to tak, że wbiłem weń zaostrzony koniec rurki mosiężnej o tej samej średnicy i wyciąłem tym owo kółko.

W rezultacie wszystkiego, otrzymałem rysunek przypominający ten z prawej strony ilustracji, na prawo od drugiego od góry rysunku na skanie.

Mając jeszcze zamocowany w tokarce cylinder bukszpanowy, precyzyjnie zaznaczyłem ołówkiem szerokości obręczy, przystawiając ołówek do wirującego cylindra. W moim przypadku - był to wymiar 1,5 mm, wzięty od ZEWNĘTRZNEJ krawędzi cylindra. To samo zrobiłem dla przeciwległej obręczy.

Teraz wyjąłem cylinder ze szczęk tokarki i włożyłem jeden z cieńszych jego końców w uprzednio wycięty w brystolu otwór. Tymczasowo przykleiłem kroplą kleju cylinder w tym otworze. Spoza okrągłego obrzeża cylindra wychodziły promieniście linie wyrysowane pod spodem, na brystolu. Do punktów wyjść tych linii przyłożyłem małą metalową ekierkę z kątem prostym tak, aby jedno ramię ekierki spoczywało na brystolu, a drugie ramię leżało wzdłuż okrągłego obrzeża cylindra. Wzdłuż tego obrzeża wyrysowałem ołówkiem linie na cylindrze. Otrzymałem centralny cylinder podzielony wzdłużnie na nim przebiegającymi równoległymi liniami, dzielącymi go na dziesięć równych segmentów, niczym tort weselny!

Delikatnie usunąłem brystol z boku cylindra. Wzdłuż środkowego, grubszego cylindra widać było wzdłużnie przebiegające linie, krzyżujące się z liniami przebiegającymi okrężnie na cylindrze, przy jego krawędziach (są to linie wyznaczające wewnętrzną krawędź obręczy, a jednocześnie końce centralnego bębna naszego koła). Teraz SUPERDOKŁADNIE wyznaczyłem punkty w połowie odcinków na grubościach obręczy, delikatnie wciskając tam ostrze mego punktaka diamentowego. Będą to miejsca gdzie wkrótce będę nawiercał tam otwory do szprych. Patrz - etap nr 3 na drugim od góry rysunku ilustracji powyżej. To samo - z drugiego boku cylindra.

Teraz całość cylindra zamontowałem w szczękach imadła na mej pionowej wiertarce (dokładniej, jest to pionowa frezarka Sherline, która pozwala na bardziej precyzyjne nawiercanie) tak, aby koniec wiertła spoczywał tuż nad otworem od punktaka na obrzeżu cylindra a kierunek wiertła był DOKŁADNIE przez środek centralnego bębna koła sterowego. W moim przypadku, było to wiertło o średnicy 0,7 mm. Przy tej wielkości wiertła i szerokości obręczy 1,5 mm, z obu krawędzi obręczy pozostaje już bardzo niewiele miejsca - tylko 0,4 mm! Jest więc bardzo łatwo zniszczyć całość nawiercając wiertłem, które wyjdzie ukośnie na bok poprzez obręcz. Trzeba więc bardzo dokładnie upewnić się, że wiertło nawierci IDEALNIE przez środek tej przestrzeni. Nawiercamy na głębokość taką, aby koniec wiertła wszedł na ok. 1 mm w głąb centralnego bębna. Patrz - etap nr 4 na prawym rysunku, obok drugiego od góry rysunku na skanie.

Po nawierceniu, przestawiamy cały cylinder, ustawiamy go do następnego wiercenia, zaciskamy w imadle i nawiercamy dla sąsiedniej szprychy. Po ukończeniu nawiercania wszystkich otworów na jednej obręczy, robimy to samo dla przeciwległej obręczy.

Gdy już mamy nawiercone wszystkie 20 otworów, przystępujemy do wykonania szprych. Toczymy każdą ze szprych w tokarce do odpowiedniego kształtu (wg planów waszego modelu). W moim przypadku, wymiar szprych był tak mały (tylko 0,6x0,6 mm), że toczenie każdej w tokarce odpadało - tak cieniutkie listeweczki by się po prostu rozpadły pod naciskiem noży tokarskich czy nawet mini pilniczków. Zdecydowałem się więc tylko delikatnie zaokrąglić końce każdej ze szprych pilniczkiem do manicure. Poprzycinałem każdą ze szprych na długość (u mnie - 6,5 mm) i wkleiłem je na rozrzedzony wodą klej do drewna, każdą wpuszczając w nawiercony otwór przez obręcz i na głębokość ok. 1 mm w głąb centralnego bębna. Zwracałem uwagę na tym etapie, aby wszystkie końce szprych wystawały na zewnątrz obręczy na jednakową długość - to są uchwyty koła dla rąk sternika.

Po wklejeniu wszystkich szprych, zamontowałem całość jeszcze raz w tokarce i przystąpiłem do kolejnego etapu operacji - nr 5, czyli wytoczenie nadmiaru drewna ze środka centralnego cylindra, do średnicy środkowego bębna. W tym celu najpierw ostrożnie naciąłem cylinder nożem tokarskim, tzw. parting tool, tuż przy uprzednio zaznaczonej ołówkiem linii wyznaczającej wewnętrzną krawędź obręczy, na głębokość odpowiadającą grubości tego bębna.

UWAGA: na tym etapie całość naszej konstrukcji jest niesłychanie delikatna i trzeba być SUPERDELIKATNYM, aby nieuważnie ostrzem noża tokarskiego nie zajechać zbyt blisko obręczy z powklejanymi w nią szprychami i zniszczyć ją.

Po nacięciu wewnętrznych krawędzi obu obręczy, przystępujemy do wybrania drewna między nimi. Jest to proces względnie prosty i po chwili powinniśmy otrzymać całość koła sterowego, z bębnem między obręczami i szprychami w nich.

Ponieważ uprzednio wytoczyliśmy na BOKACH cylindra te czworokątne wgłębienia (etap nr 2) na głębokość nieco większą od szerokości obręczy (u mnie było to ok. 2 mm, bo szerokość obręczy była 1,5 mm), podczas toczenia środkowego bębna, czyli wybierania drewna miedzy obręczami, nastąpi samoistne uwolnienie obręczy z cylindra, jako że przestrzenie wytaczane zazębią się wzajemnie. Ponieważ jednak obręcze są teraz zamocowane do bębna za pośrednictwem szprych, nie wypadną one z całości konstrukcji. Niemniej jednak, powtarzam jeszcze raz, ze TEN ETAP JEST NAJBARDZIEJ DELIKATNY Z CAŁEGO PROCESU i trzeba niezwykle uważać, aby nie zniszczyć całego koła, wytaczając środek cylindra na kształt bębna i jednocześnie uwalniając obie obręcze.

Teraz odcinamy jeden z cieńszych końców cylindra tuż przy obręczy, zostawiając jednak ok. 0,5 mm kołnierz. Patrz - etap nr 6 na trzecim od góry rysunku.

Teraz nawiercamy na tokarce środkowy otwór przez całą długość bębna - na późniejsze zamontowanie tam ośki z drutu mosiężnego. Patrz - etap nr 7

Na koniec, odcinamy nożem parting tool lub laubzegą z drobniutkim brzeszczotem, drugi z cieńszych cylindrów całości w miejscu jak na etapie nr 8, zostawiając na zewnątrz bębna taki sam kołnierz jak w etapie nr 6

Voila, gentlemen!!! Oto nasze podwójne koło sterowe!!!

moja wersja koła sterowego do modelu Victory

Mniemam, że opisywanie wykonania bocznych wsporników, czyli stanchionów i zamontowanie całości w ośce, nie jest już potrzebne!

Tą samą metodą można wykonać pojedyncze koła sterowe, jak również potrójne czy poczwórne koła sterowe, używane na większych żaglowcach, tzw. windjammerach, typu np. Star of India, Balclutha, czy polski Dar Pomorza.

Życzę satysfakcji przy modelowaniu tych maleństw!!! W przeciwieństwie do ogólnie panujących opinii, TO JEST DO ZROBIENIA!!! Warunek - odpowiednie materiały i narzędzia - jak zawsze!!!

Dzięki za cierpliwość w czytaniu tej płachty!

Pozdrowienia

Tomek Aleksinski